TEXA integruje HaynesPro Truck z IDC5

2022-04-15

W konstrukcjach układów napędowych pojazdów ciężarowych następują ciągłe zmiany, a z tym także technologia wymiany części.

Zmiany te wprowadzają pewien ”strach” wśród niektórych pracowników zaplecza technicznego obsługi pojazdów. Spowodowane to jest koniecznością uzyskania nowych informacji technicznych, doposażenia się w narzędzia. Narzędziem nowym w obsłudze układu napędowego jest przyrząd diagnostyczny ale oprócz niego należy korzystać z multimetra i oscyloskopu.

Wprowadzenie zmian w układzie napędowym, a konkretnie wprowadzenie zrobotyzowanych skrzyń biegów i sprzęgieł ( w kabinie brak jest pedału sprzęgła, a zamiast lewarka zmiany biegów znajduje się dźwignia wyboru trybu pracy), podyktowane jest ograniczeniem zużycia paliwa i tym samym emisji spalin oraz odciążeniem pracy kierowcy. Zastosowanie manualnej skrzyni biegów (wysoka sprawność) z automatycznym doborem biegu i automatycznym sterowaniem sprzęgłem ciernym realizuje powyższe założenia.

Połączenie komputera sterującego skrzynią biegów i sprzęgłem z komputerem sterującym silnikiem , komputerem ABS i komputerem nawigacji satelitarnej oraz tempomatem daje pełną automatyzację pracy układu napędowego. Informacje z mapy drogowej o zakrętach, wzniesieniach dają możliwość wcześniejszego doboru przełożenia o prawidłowej wartości dla utrzymania prędkości obrotowej silnika w zakresie jak najbardziej ekonomicznego zakresu pracy.

Do tak pracujących układów stosuje się części zoptymalizowane dla układów pracujących prawidłowo tj. w zakresie tolerancji założonych konstrukcyjnie.

Dlatego podczas analizy uszkodzeń w elementach sprzęgła, należy dokładnie diagnozować zespoły , części współpracujące. I tak pod kątem żywotności tłumika drgań skrętnych należy przyjrzeć się silnikowi pod kątem równomierności pracy, prawidłowego uruchamiania i gaszenia. Na prawidłowe przeniesienie momentu obrotowego i funkcjonowanie elementów sprzęgła oprócz silnika ma wpływ stan wałka sprzęgłowego , jego łożysk, luzów w układzie napędowym np. przegubach kardana na wale napędowym. Jeśli chodzi o sterowanie sprzęgłem, na jego poprawną pracę ma wpływ stan układu pneumatycznego i w niektórych rozwiązaniach układu hydraulicznego. W układzie pneumatycznym ważne jest utrzymywanie prawidłowego ciśnienia , brak wody w magistrali, płynna praca siłowników sterujących sprzęgłem , wyborem biegów.

Tak jak pisaliśmy w poprzednich artykułach , podczas wymiany sprzęgła oprócz diagnostyki elementów wokół tego zespołu, należy zwrócić uwagę na ślady zużycia poszczególnych elementów składowych sprzęgła. Na tarczy sprzęgła zwracamy uwagę na stan piasty, sprężyn tłumika drgań skrętnych, prawidłowość zużycia powierzchni okładzin ciernych. Natomiast na docisku należy zwrócić uwagę na powierzchnię końcówek sprężyny talerzowej ( głębokość wytarcia), prawidłowość zużycia powierzchni płyty dociskowej, na stan sprężyn stycznych ( odkształcenie, pęknięcie), posadowienie sprężyny talerzowej względem korpusu ( nitów). Łożysko oporowe oceniamy pod katem luzu, głośnej pracy i wytarcia na powierzchni oporowej, współpracującej ze sprężyną talerzową.

Z powyższych , przedstawionych w tym artykule w dużym skrócie, nieprawidłowości zużycia możemy i powinniśmy zlokalizować ich przyczynę. Np. ze stanu końcówek sprężyny talerzowej i stanu powierzchni oporowej łożyska oporowego możemy określić miejsca mające wpływ na ich uszkodzenie tj. między innymi zużycie dźwigni sprzęgła w miejscu współpracującym z tłoczyskiem siłownika , stan końcówki tego tłoczyska, uszkodzeni łożysk dźwigni sprzęgła ( są to powody przedwczesnego uszkodzenia – głośnej pracy- łożyska oporowego , przy przebiegu około 700000 km, natomiast stan docisku i tarczy sprzęgła wskazuje na możliwość wykonania dużo większego przebiegu). Uszkodzenie elementów tłumika drgań skrętnych w tarczy sprzęgła wskazuje na nierównomierność biegu silnika, przeładowywanie pojazdu, problemy w sterowaniu sprzęgłem ( gwałtowne załączenia) itd.

Po prawidłowej weryfikacji części i ewentualnemu usunięciu przyczyny nieprawidłowego zużycia należy dokonać montażu zgodnie z technologią producenta pojazdu ( używamy odpowiednich narzędzi, przyrządów, stosując zalecane momenty dokręcenia). Ale ważną kwestią jest też dobór części , często w dobie dzisiejszych konstrukcji pojazdów możemy mieć np. sytuację, że tarcza sprzęgła posiada te sama gabaryty ale ma inną sztywność sprężyn tłumika drgań skrętnych i stosowana jest do tego samego silnika. Jednak silnik zastosowany np. do autobusu podmiejskiego i turystycznego może mieć inny rozkład momentu obrotowego w funkcji prędkości obrotowej i tłumik na tarczy może mieć minimalnie zmienioną charakterystykę , a to będzie się przekładało na niewłaściwe tłumieni drgań skrętnych , przedwczesne uszkodzenie tłumika , czyli tarczy sprzęgła.

W samochodach wyposażonych w tradycyjną manualną skrzynie biegów , po sunięciu nieprawidłowości, prawidłowym doborze części i ich właściwym montażu mamy zakończenie wymiany sprzęgła.

Natomiast w samochodach wyposażonych w skrzynie biegów zrobotyzowane należy dokonać tzw. przyuczeń. Przyuczenia robimy w celu wpisania w pamięci komputera nowych parametrów sprzęgła, a konkretnie jest to przemieszczenie łożyska oporowego dla początku załączenia i położenie dla maksymalnego zaciśnięcia okładzin , czyli przeniesienia maksymalnego tzw. momentu sprzęgła.

Brak przejścia procedury przyuczeń , skutkuje brakiem funkcjonowania sprzęgła lub nieprawidłową jego pracą, kończącą się uszkodzeniem sprzęgła lub skrzyni biegów.

Np. w samochodzie Scania – R silnik 440K , przyuczeń dokonujemy podczas jazdy próbnej ( najlepiej należy jechać po kolei na wszystkich biegach w górę i w dół). Aby komputer wykonał prawidłowo taką procedurę komputer sinika musi wykonywać podczas zmiany biegu redukcję momentu obrotowego, musi być prawidłowe ciśnienie w układzie pneumatyki ( w tym przypadku w obwodzie do , którego włączone jest sprzęgło).

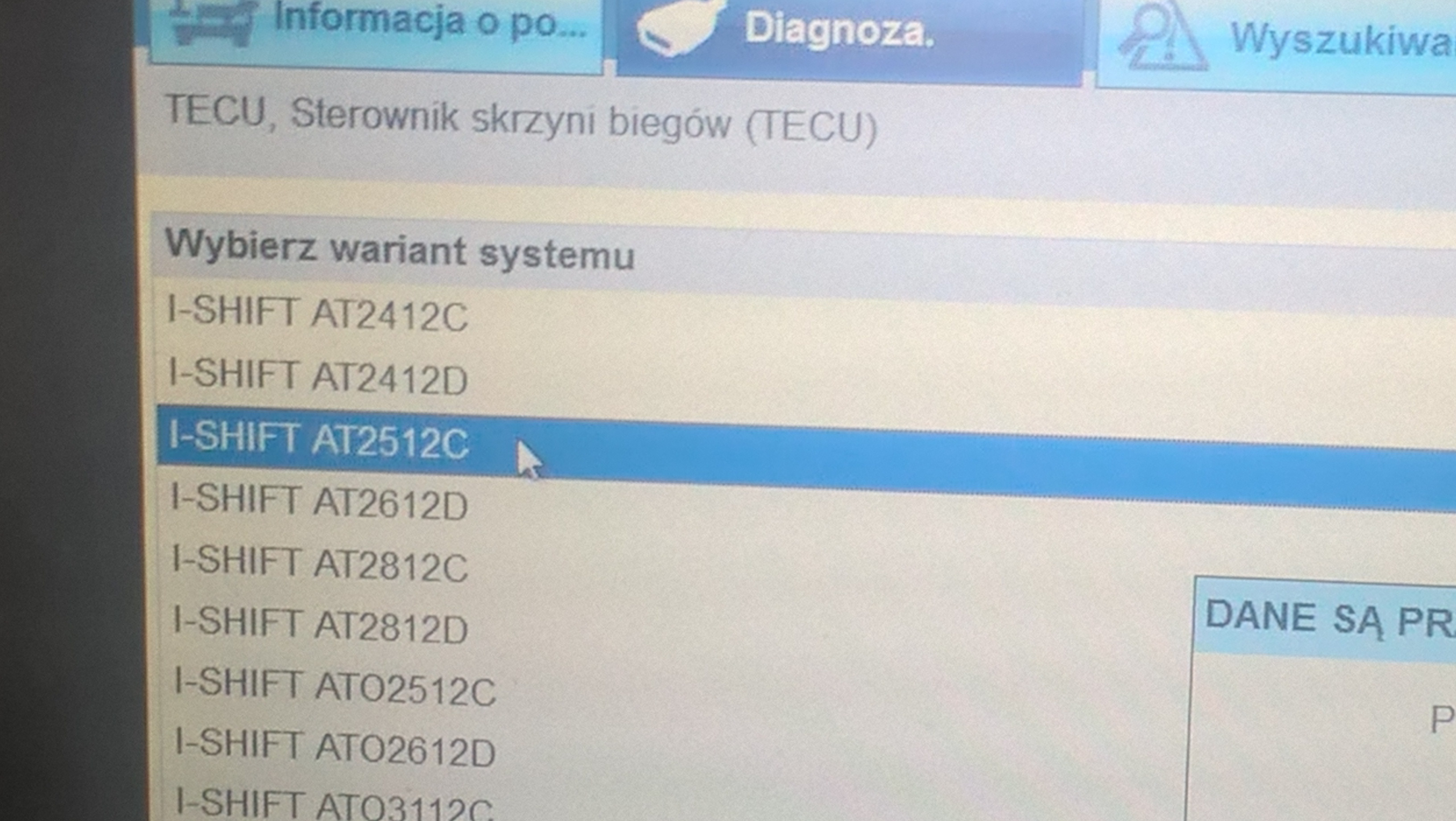

Sytuacja jest bardziej skomplikowana np. w samochodzie Volvo FH12 440 KM, gdyż należy użyć do tego operacji przyrządu diagnostycznego. Operacja wykonywana jest na stanowisku naprawczym zgodnie z poleceniami podawanymi przez urządzenie diagnostyczne ( prawidłowe ciśnienie powietrza, poziom napięcia zasilającego).

Przyrząd w zakładce informacje informuje w jakiej kolejności i jakie przyuczenia są wykonywane. Oczywiście przyuczenia zostaną wykonane, jeśli użyte części maja prawidłowe parametry np. grubość tarczy sprzęgła. Dlatego należy stosować części tylko producentów renomowanych np. LuK.

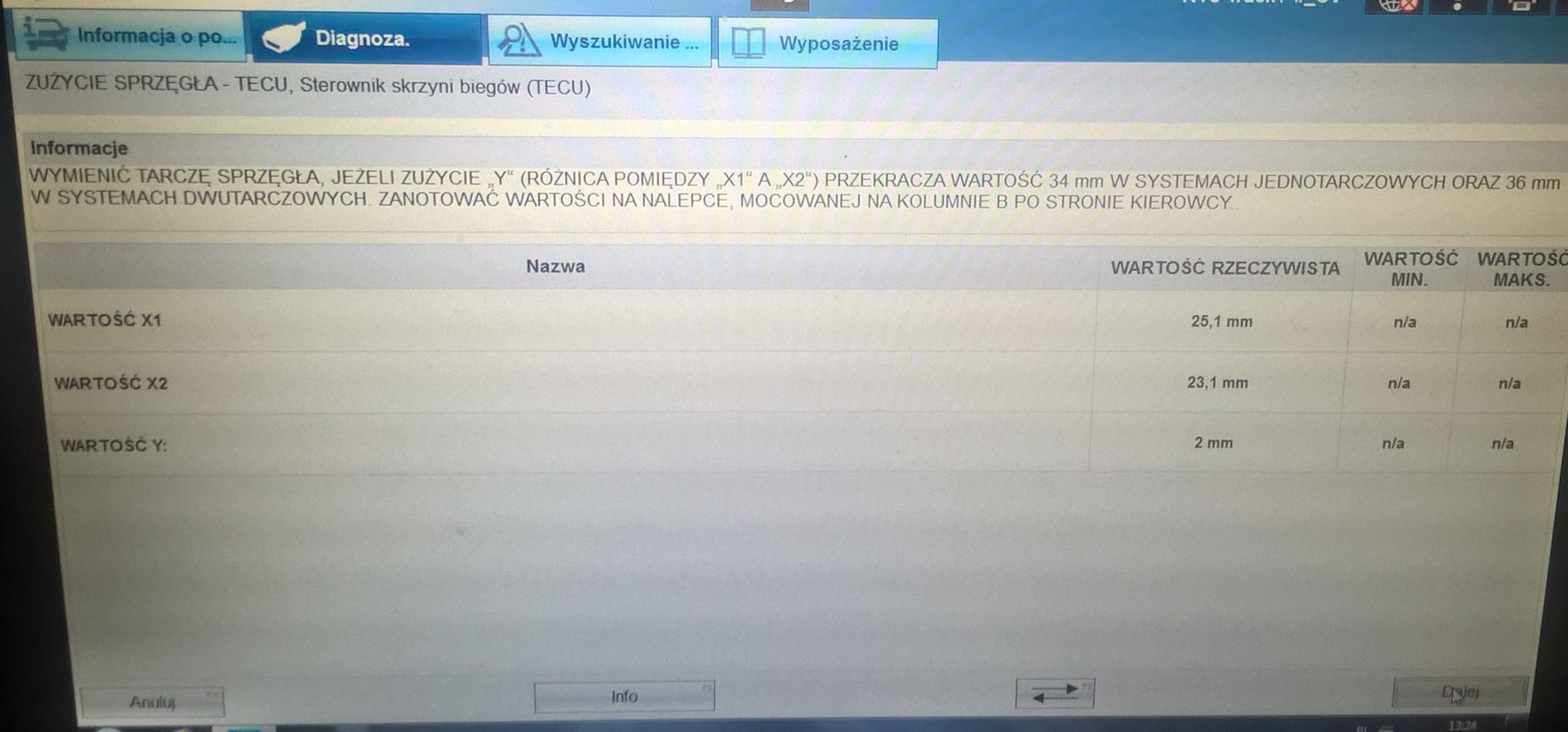

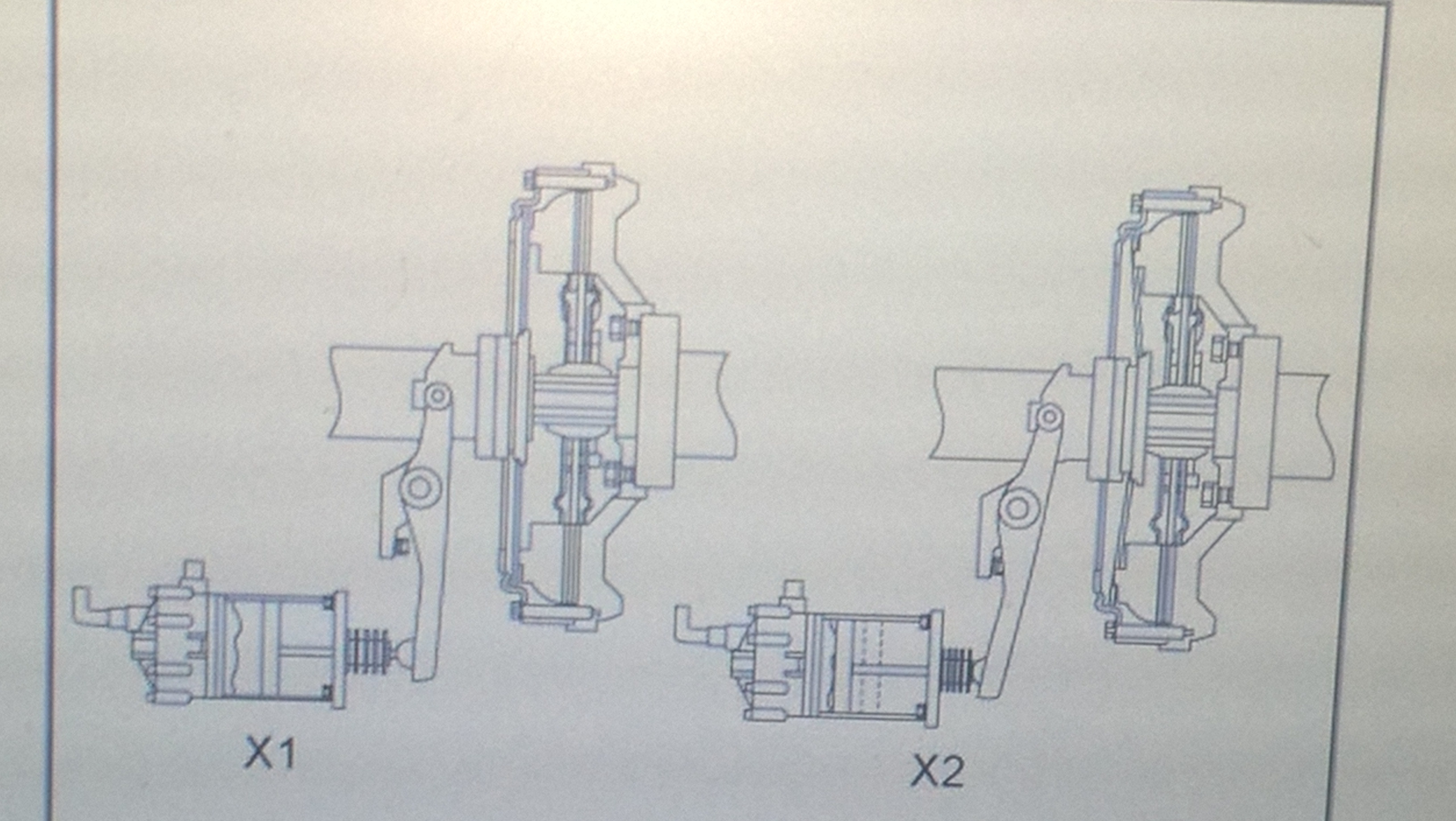

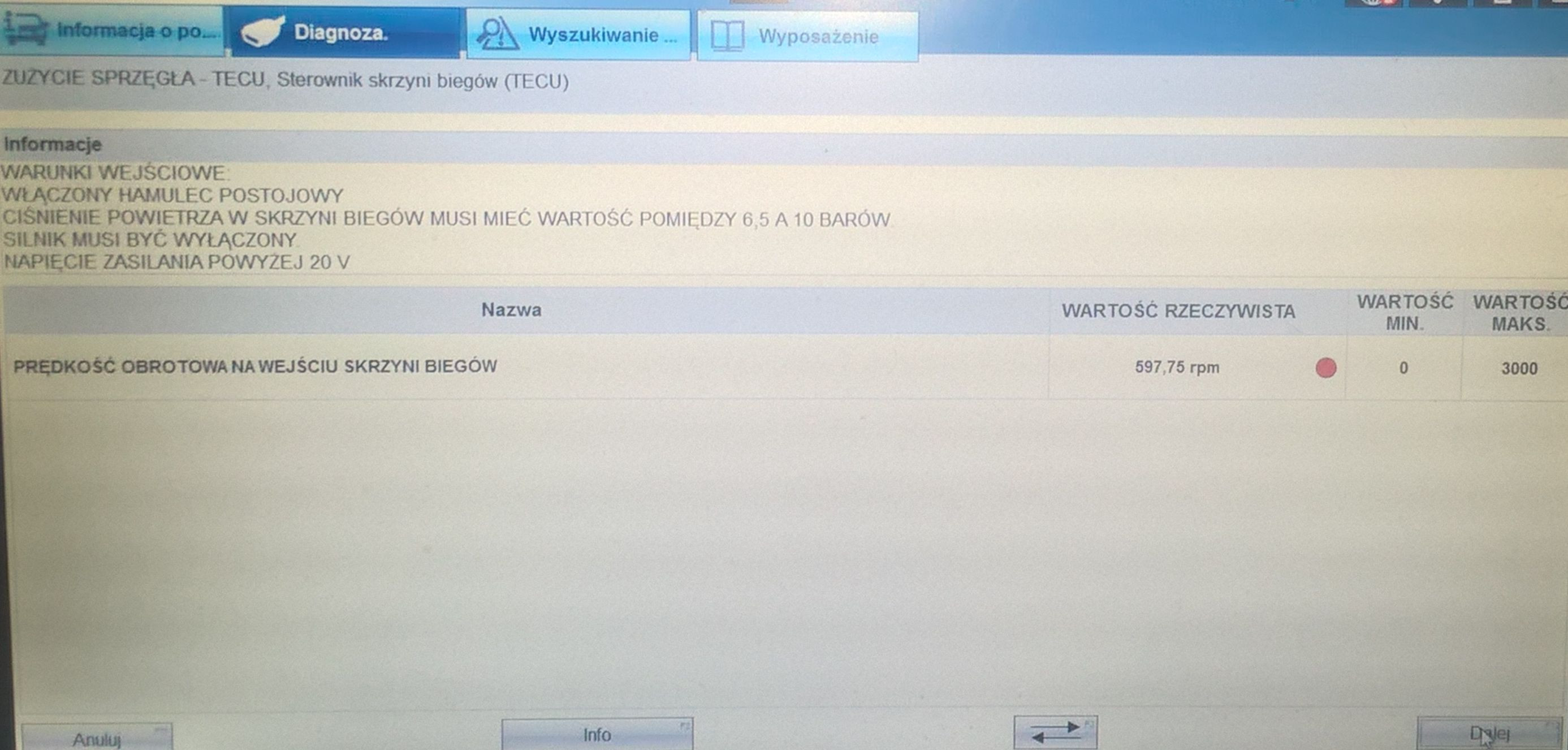

Oczywiście za pomocą diagnoskopu możemy zweryfikować problem sprzęgła , skrzyni biegów z odczytu pamięci błędów jak też z odczytu parametrów w bloku wartości mierzonych. Możemy sprawdzić skok sprzęgła ( weryfikacja zużycia okładzin).

Wchodzimy w podgrupę „ Zużycie sprzęgła” i odczytujemy wartości , a następnie sprawdzamy w jakim zakresie się znajdują.

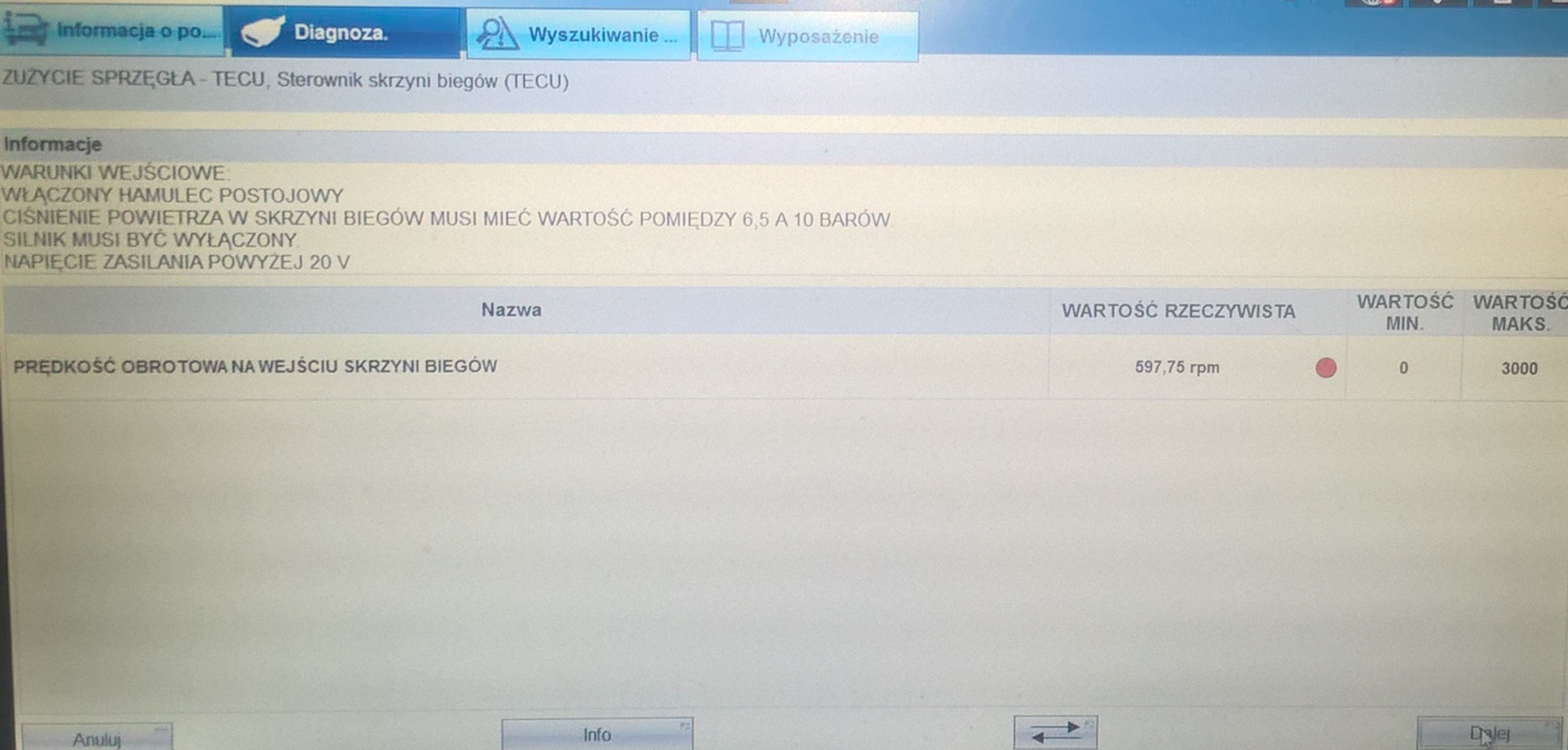

Np. po odczycie prędkości obrotowej wału korbowego i wałka sprzęgłowego mamy informacje o poślizgu bądź braku rozłączenia sprzęgła.

Procedura przyuczenia jest następująca:

Uruchamiamy silnik i odbudowujemy ciśnienie w pneumatyce, doładowują się także akumulatory.

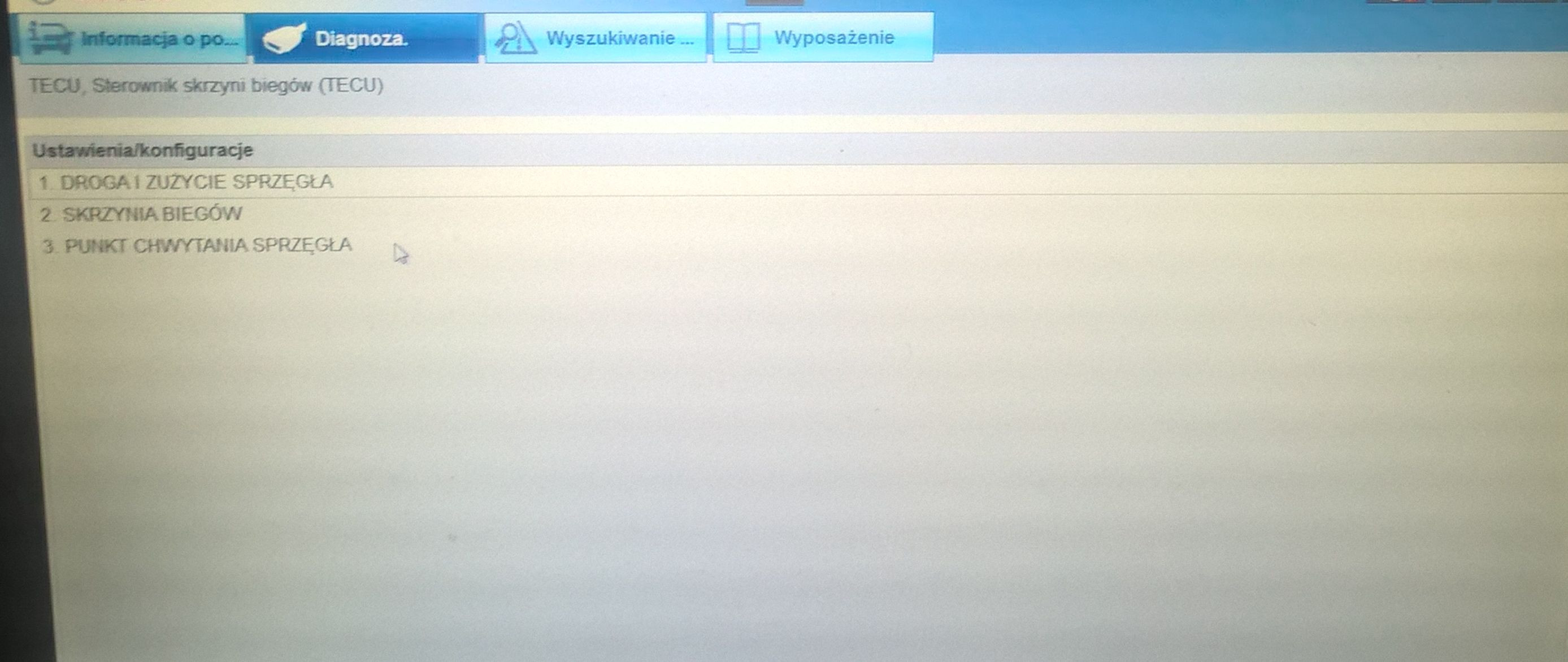

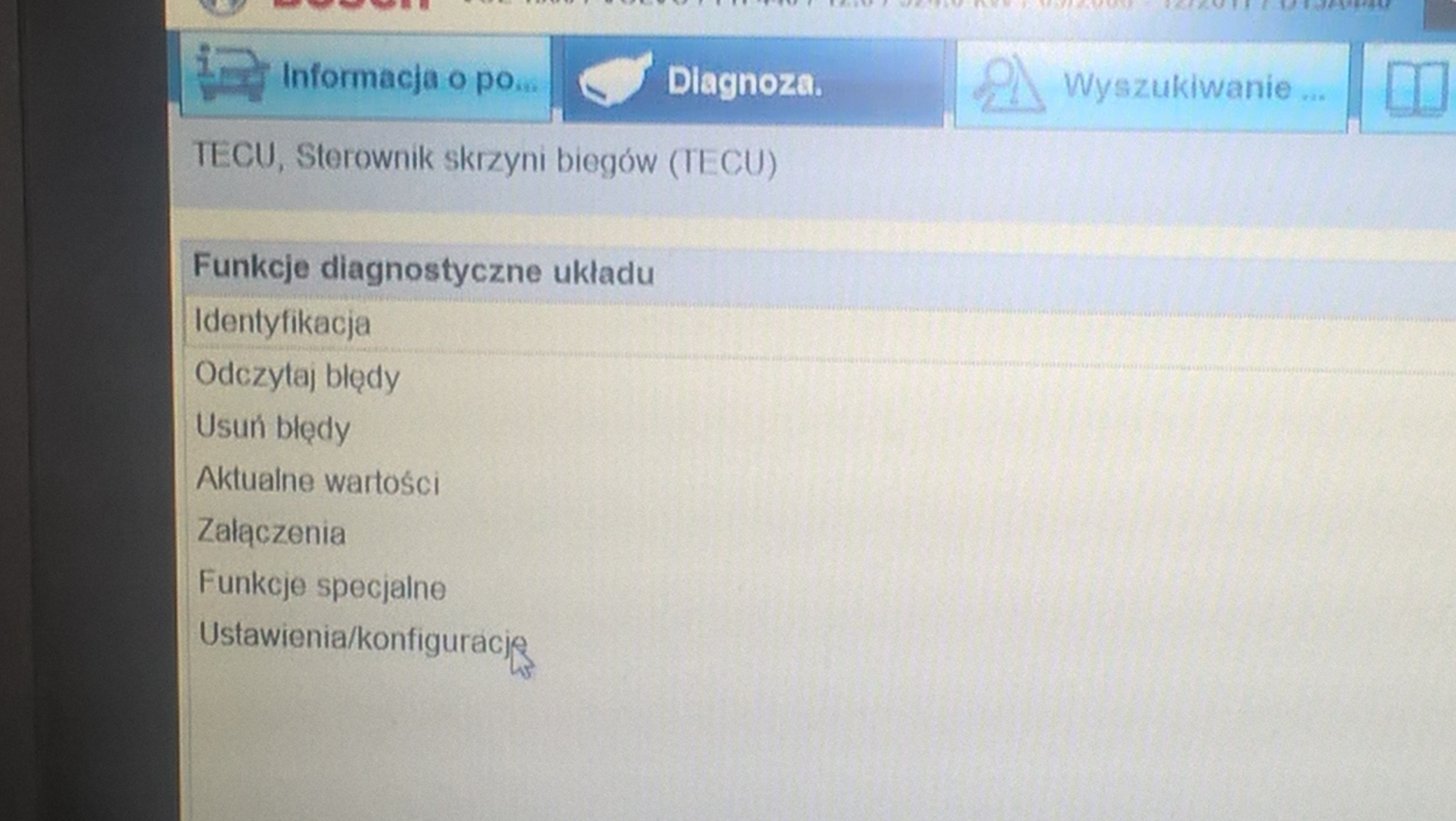

Następnie wyłączamy silnik, podłączamy przyrząd diagnostyczny i włączamy zapłon i wybieramy odpowiedni moduł – komputer sterujący skrzynią biegów oraz podgrupę.

Odpytujemy pamięć błędów w podgrupie „odczytaj błędy” , jeśli są zapamiętane, a problem został wyeliminowany, to je kasujemy.

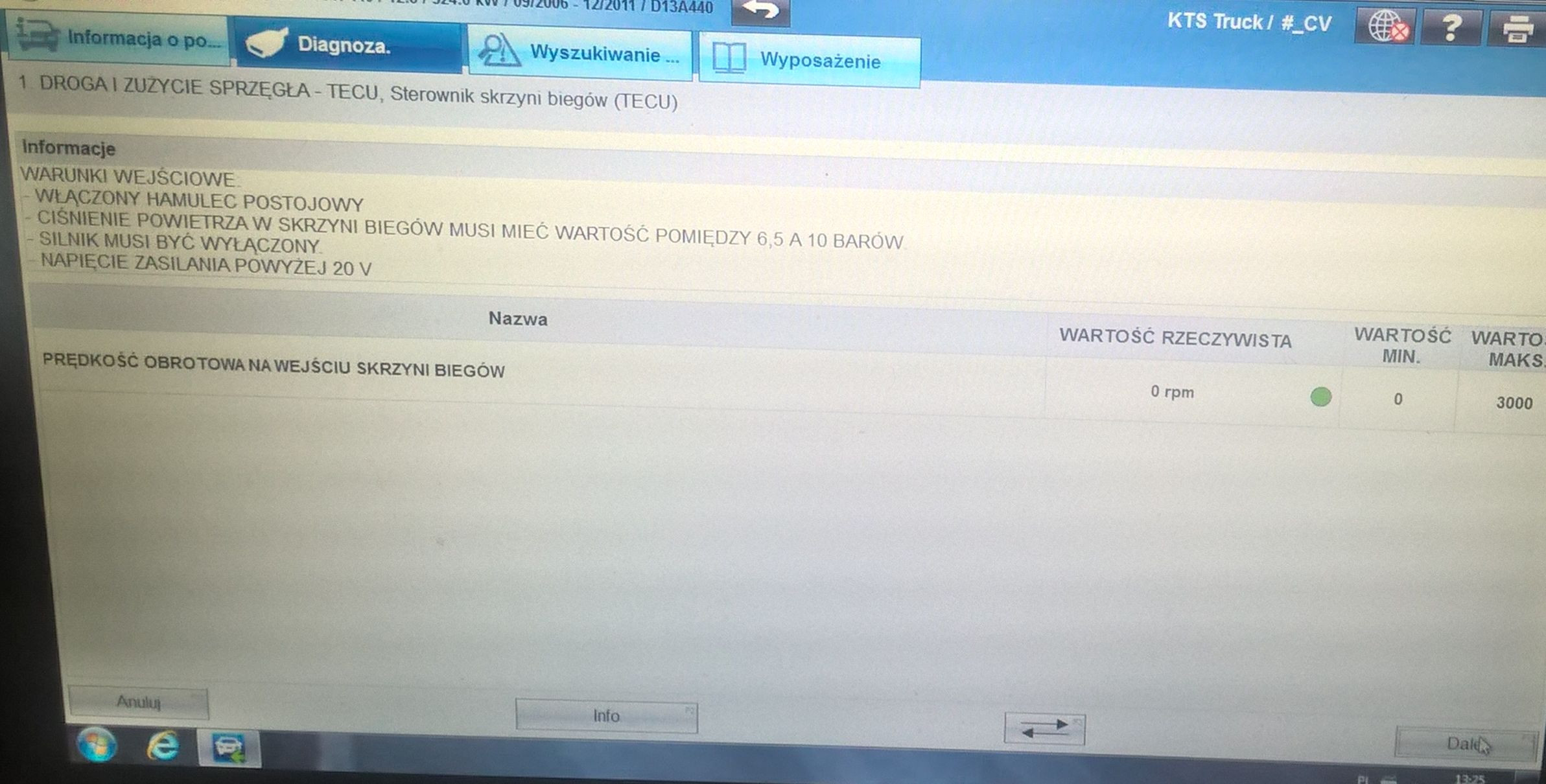

Sprawdzamy, czy zakres napięcia i ciśnienia jest zgodny z wyświetlonymi zakresami, jeśli tak to przechodzimy dalej.

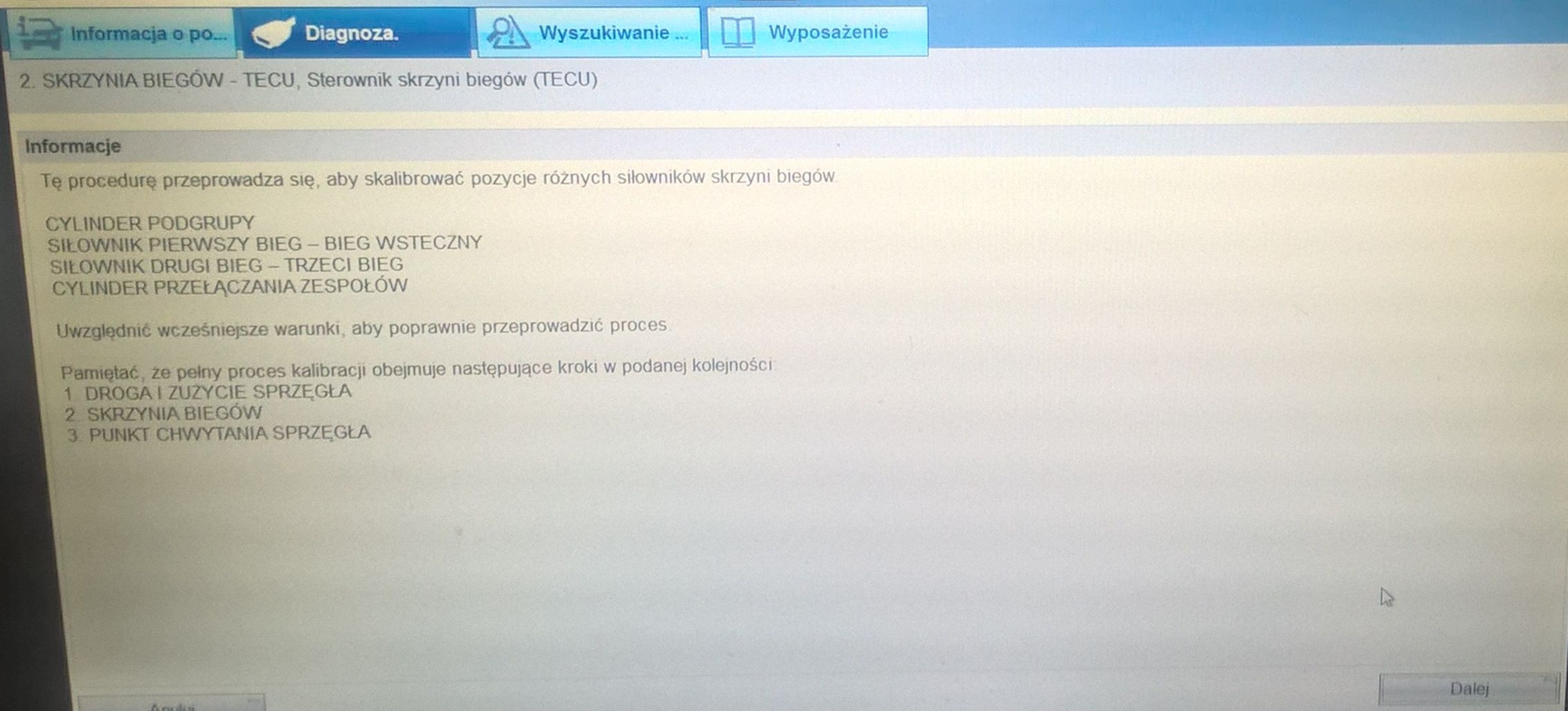

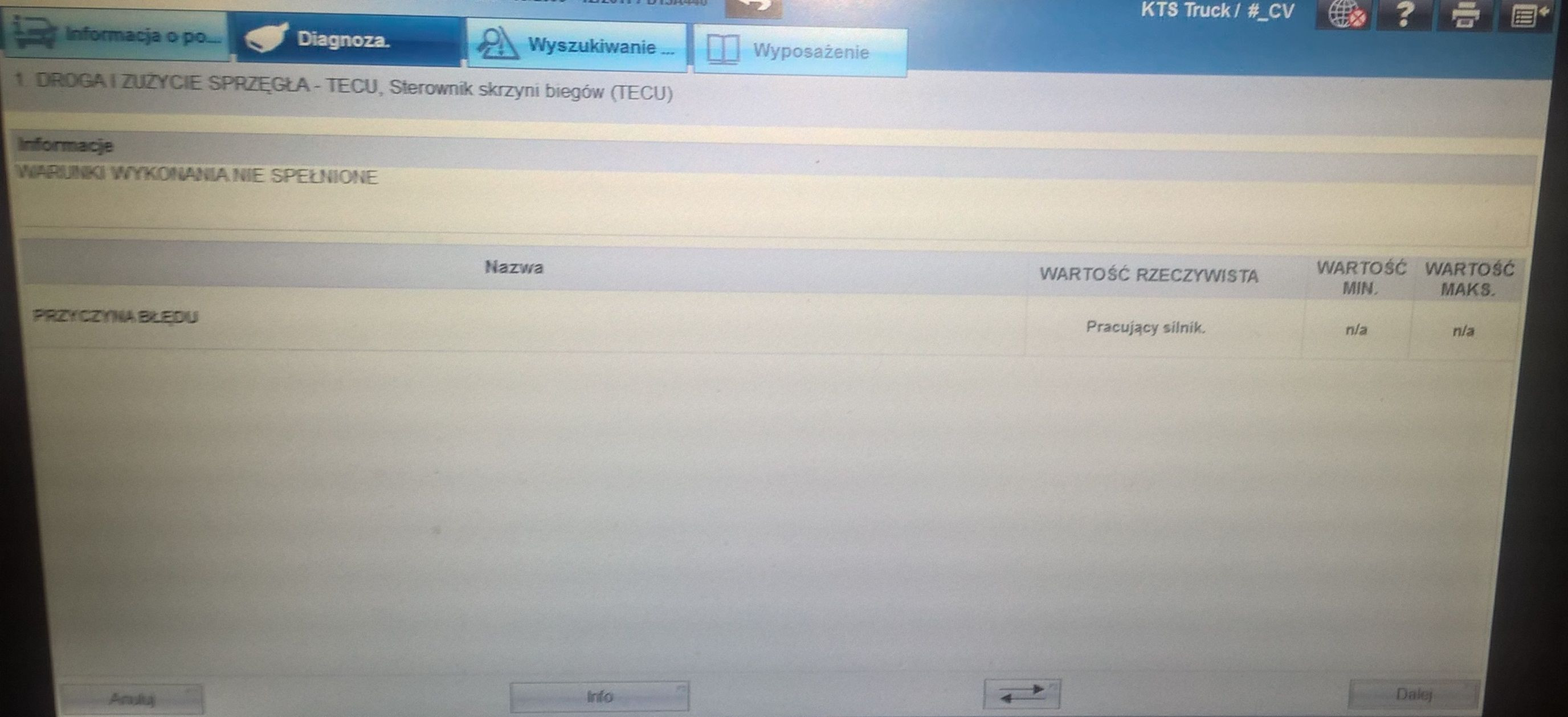

Wybieramy w podgrupie „ustawienia/ konfiguracje” punkt „ drogę i zużycie sprzęgła „- w tym momencie komputer załącza i rozłącza sprzęgło. Dla tego pojazdu wykonywana jest także ( tak jak informuje urządzenie diagnostyczne) kalibracja siłowników skrzyni biegów ( biegi I/ R ; bieg II/ III i przełączenie biegi niskie i wysokie) i sprawdzenie punktu załączenia sprzęgła.

Gdyby podczas wykonywania procedury został włączony silnik , w chwili kiedy nie jest to wymagane , procedura zostanie przerwana i dostaniemy informację co było powodem jej przerwania ( w tym przypadku włączenie silnika).

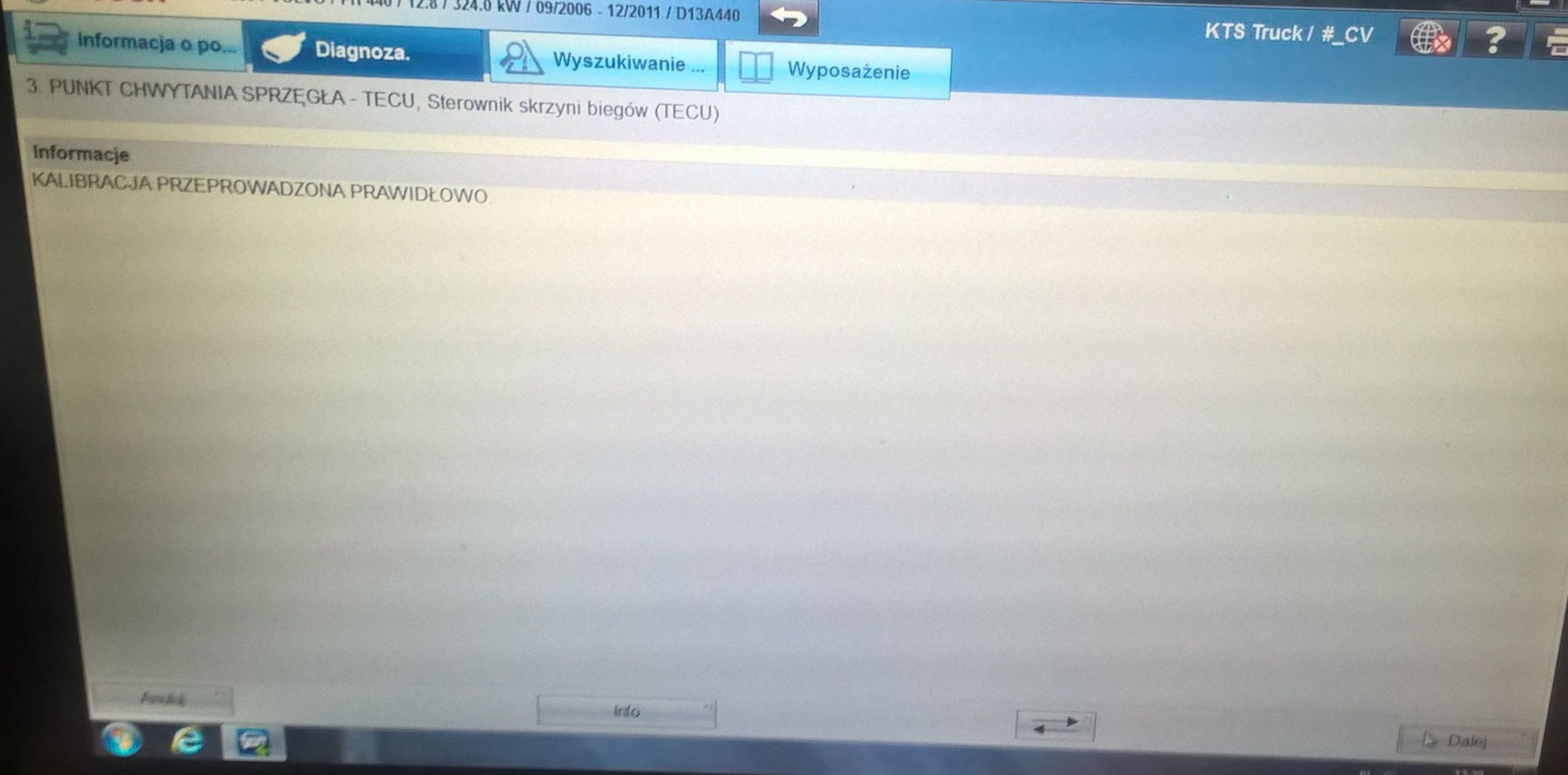

Jeśli procedura została zakończona , dostajemy informację „ procedura zakończona prawidłowo”.