Czujniki TPMS

2016-02-29

Zgodnie z dyrektywą Komisji Europejskiej nr 661/2009, która weszła w życie 1 listopada 2012 roku, wszystkie nowo homologowane samochody o DMC nieprzekraczającej 3,5 t muszą być wyposażone w system kontroli ciśnienia w ogumieniu — TPMS (ang. Tire Pressure Monitoring System). Z kolei od 1 listopada 2014 roku obowiązek ten dotyczy wszystkich wspomnianych wyżej pojazdów (kategoria Ml) sprzedawanych na terenie Unii Europejskiej.

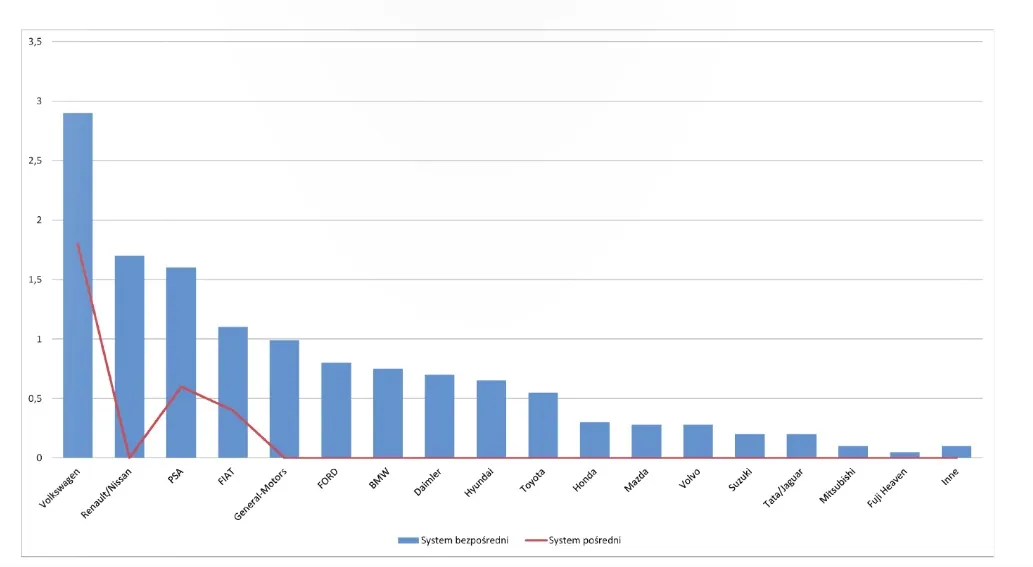

Wymóg montowania czujników jest zasadny ze względu na zwiększenie poziomu bezpieczeństwa na drodze, zmniejszenia ilości odpadów oraz zmniejszenia zużycia paliwa. Według założeń dyrektywy system TPMS musi zapewnić możliwość wykrycia, (zasygnalizowania za pomocą odpowiedniej kontrolki ostrzegawczej) spadku ciśnienia w oponie o 20% lub obniżenia tej wartości do progu 1,5 bar (w ciągu 10 minut dla jednego koła oraz w ciągu 60 minut dla 4 kół). Nie ma w niej wzmianki na temat rodzaju systemu jaki ma być zastosowany – pośredni/bezpośredni (W praktyce jednak powyższe wymogi, szczególnie określające minimalny czas reakcji, oznaczają coraz mniejszą popularność systemów pośrednich na rzecz bezpośrednich- większość nowych samochodów będzie posiadało więc aktywne czujniki ciśnienia w oponach).

Poza standardowymi czynnościami wykonywanymi w warsztacie konieczne będzie:

- sprawdzenia kontrolki ostrzegawczej (ewentualnie wskazań na wyświetlaczu pojazdu) - gdy kontrolka świeci się, należy konieczne ustalić czy jest to wynikiem błędu systemowego, czy też utratą ciśnienia w kole

- diagnostyki czujników, w trakcie przyjęcia pojazdu do warsztatu, w celu sprawdzenia, czy każdy z nich działa - w trakcie diagnostyki możemy stwierdzić stan baterii, ciśnienie oraz temperaturę w każdym z kół pojazdu;

- wymiany elementów zaworu przy każdej zmianie opon lub wymianie czujnika — pozwoli to uniknąć w przyszłości problemów związanych np. z uszkodzeniami uszczelek lub nieszczelnościami;

- programowanie sensorów oraz/lub konfigurowanie (adaptacja) nowego kompletu sensorów w pojeździe.

Rodzaje systemów TPMS i ich charakterystyka

Nie ma jasno określonych przepisów określających, jaki rodzaj systemu TPMS musi być zamontowany w pojeździe. Dlatego na rynku spotkać można dwa główne typy - tańszy w eksploatacji, lecz znacznie mniej dokładny system pośredni oraz opierający się na aktywnych czujnikach ciśnienie system bezpośredni.

System pośredni - wykorzystuje informacje o prędkości obrotowej koła dostarczone przez czujniki systemów ABS i ESP, montowany jest głównie w autach z grupy VW, PSA, Fiat. Pomiar ten nazywany jest pośrednim ze względu na to, że ciśnienie określane jest pośrednio na podstawie pomiaru obrotów koła w jednostce czasu. lm większe ciśnienie, tym średnica koła większa, z kole im średnica większa, tym mniej obrotów w jednostce czasu wykona koło względem pozostałych.

Ta sama zasada obowiązuje w drugą stronę - im niższe ciśnienie, tym średnica koła mniejsza, a co za tym idzie koło wykona więcej obrotów w jednostce czasu. Komputer systemu ABS/ESP porównuje różnice w liczbie obrotów kół, następnie w przypadku niezgodności informuje kierowcę odpowiednim komunikatem na desce rozdzielczej. Wadą tego rozwiązania jest swego rodzaju uproszczenie - system nie mierzy faktycznego ciśnienia każdej z opon, a jedynie różnicę w średnicy jednego z kół. Problem pojawia się jednak gdy wszystkie koła mają obniżone ciśnienie. System pośredni nie zidentyfikuje tej sytuacji jako nieprawidłowość, ponieważ nie stwierdzi różnicy średnicy żadnego kół. Ponadto pomiar pośredni jest obarczony dużym błędem oraz opóźnieniem w działaniu.

System bezpośredni — działa w oparciu o czujniki zainstalowane w oponach, najczęściej zintegrowane z zaworami powietrza - montowany jest w około 80% aut wyposażonych w TPMS. Spotkać można również czujniki montowane bezpośrednio na oponie. Główną przewagą systemu bezpośredniego jest stały¸ rzeczywisty pomiar ciśnienia w oponie, a co za tym idzie zdecydowanie krótszy czas reakcji na nagłe jego zmiany. Z drugiej jednak strony system ten wymaga więcej uwagi podczas obsługi oraz odpowiednich narzędzi diagnostycznych, Systemy bezpośrednie wyróżniają także zdolność do rozpoznawania nowo zamontowanych czujników (ze względu na inny numer ID), co wymaga każdorazowej adaptacji czujników po wymianie (wyjątkiem są auta z automatycznym rozpoznawaniem nowych czujników).

Rodzaje czujników ciśnienia i właściwy dobór

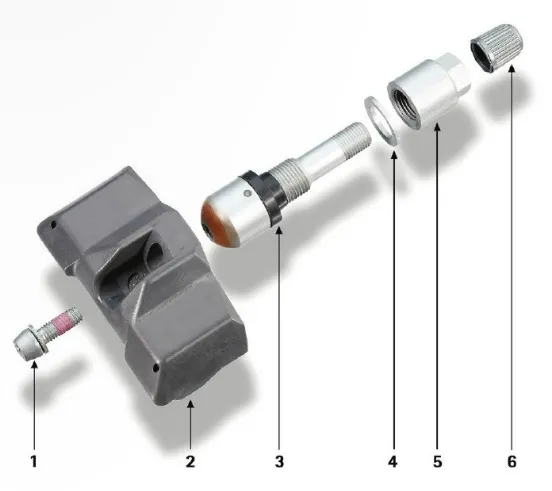

Obecnie na rynku znaleźć można różne rodzaje czujników ciśnienia. Typowy czujnik, będący podzespołem aktywnego (bezpośredniego) systemu TPMS składa się z sensora ciśnienia wraz z nadajnikiem radiowym (pracującym na częstotliwości 434 MHz dla aut europejskich oraz 315 MHz dla aut z rynku USA), baterii zasilającej oraz aluminiowego (clamp-in) lub gumowego (snap-in) zaworu powietrza.

Czas działania czujników ocenia się na około 7 lat lub 150 tys. km. Podyktowane jest to żywotnością wbudowanej baterii. W dużej mierze żywotność baterii jest zależna od temperatur, w jakich użytkowany jest pojazd — im niższa temperatura, tym żywotność krótsza, Najczęściej stosowana jest bateria litowo-manganowa 3V typu CR2050. Niestety ze względu na konieczność zachowania wysokiej odporności na odziaływanie wilgoci, czujniki umieszczone są w szczelnej obudowie i producenci nie przewidzieli możliwości wymiany baterii.

Zawory typu snap-in są z reguły łatwiejsze w montażu od wentyla aluminiowego, jednak stosowanie wentyli tego typu zaleca się przede wszystkim do felg stalowych, przy prędkościach jazdy max. do 210 km/h. Do wyższych prędkości oraz felg aluminiowych trzeba stosować wentyle aluminiowe typu clamp-in.

Czujniki OEM (dedykowane), a czujniki uniwersalne

Przed rozpoczęciem obsługiwania pojazdów z systemami TPMS warto, aby warsztat zdecydował, na jakim typie czujników będzie bazować jego oferta - dedykowanych (OEM) czy też uniwersalnych.

Czujniki OEM (dedykowane) - są odpowiednikami czujników wchodzących w skład wyposażenia fabrycznego pojazdu. Czujniki te zawsze są zaprogramowane z uwzględnieniem parametrów charakterystycznych dla danego samochodu lub grupy samochodów - można je więc stosować tylko do wybranych modeli.

Czujniki uniwersalne - spełniają te same funkcje, jednak do poprawnej pracy wymagają zaprogramowania/przypisania do konkretnej marki modelu przy wykorzystaniu odpowiedniego urządzenia diagnostycznego.

Niewątpliwą zaletą czujników uniwersalnych jest możliwość stosowania tylko jednego typu czujnika dla wielu modeli pojazdów. Dla serwisu ogumienia jest to wygodne rozwiązanie, ponieważ nie wymaga magazynowania czujników dedykowanych do wielu różnych modeli - wystarczy posiadać stosowny zapas sensorów programowalnych, aby obsługa z punktu widzenia klienta była sprawna i niewymagająca zbędnego oczekiwania. Czujniki uniwersalne pasują zazwyczaj do większości najpopularniejszych modeli samochodów. Np. czujniki CUB UNI-Sensor posiadają opatentowany kształt zaworu umożliwiający regulację kąta przylegania do obręczy w zakresie 0° - 30°, w celu zmaksymalizowania kompatybilności z różnymi rodzajami felg. Należy pamiętać jednak o tym, że żaden czujnik uniwersalny nie jest kompatybilny ze wszystkimi samochodami na rynku - producenci czujników OEM i uniwersalnych posiadają odpowiednie tabele kompatybilności, dzięki którym można sprawdzić zakres zastosowania czujnika uniwersalnego oraz dopasować czujnik dedykowany do konkretnego modelu.

Rodzaje czujników uniwersalnych

Wyboru odpowiedniego czujnika uniwersalnego na pewno nie będzie ułatwiał fakt istnienia na rynku kilku rodzajów tych sensorów. Pomimo że ich generalne zadanie jest takie samo a więc pomiar ciśnienia —występują pewne różnice wpływające niewątpliwie na wady i zalety każdego z nich.

Można wyróżnić 3 typy czujników uniwersalnych:

- czujniki programowalne (tzw. „puste"), umożliwiające klonowanie,

- czujniki wstępnie zaprogramowane konfigurowalne,

- czujniki wstępnie zaprogramowane niekonfigurowalne.

Czujniki programowalne — najpopularniejsze z czujników uniwersalnych występujących na rynku. Przy pomocy urządzenia diagnostycznego pozwalają na zaprogramowanie (przypisanie odpowiedniego numeru identyfikacyjnego ID) pod wybrane bazy danych auto lub stworzenie tzw. klonu czujnika fabrycznego. Proces klonowania polega na skopiowaniu numeru identyfikacyjnego (ID) z oryginalnego czujnika do nowego, pustego czujnika uniwersalnego (w przypadku użycia sklonowanych czujników w drugim komplecie kół nie ma potrzeby konfiguracji komputera pokładowego pojazdu). Należy jednak pamiętać, aby każde z kół (ze sklonowanymi czujnikami) było zainstalowane w tym samym miejscu, co koła z oryginalnymi czujnikami.

Czujniki wstępnie zaprogramowane konfigurowalne — posiadają w pamięci fabrycznie zaprogramowane protokoły obsługujące do kilkudziesięciu modeli pojazdów. Urządzenie diagnostyczne służy więc tutaj tylko do aktywacji danego protokołu, współpracującego z danym pojazdem. Po aktywacji czujnik wysyła informacje, korzystając wyłącznie z wybranego protokołu do konkretnego modelu auta. Niestety liczba protokołów możliwych do wgrania jest ograniczona, dlatego w obrębie jednego producenta występuje kilka czujników.

Czujniki wstępnie zaprogramowane niekonfigurowalne — podobnie jak czujniki konfigurowalne posiadają w pamięci pewną bazę pojazdów, lecz już na etapie produkcji protokoły te zostają aktywowane. Nie potrzeba więc narzędzia diagnostycznego dla przeprowadzenia aktywacji ale dużą wadą tego rozwiązania jest to, że czujnik wysyła dane, używając na przemian protokołów do wszystkich aut, które posiada w systemie. Ta powoduje o wiele szybsze zużycie baterii niż w innych rodzajach czujników.

Które czujniki uniwersalne są więc najlepsze? Z pewnością nie ma jednoznacznej odpowiedzi ale wydaje się z perspektywy warsztatu najbardziej komfortowym i wszechstronnym rozwiązaniem są „puste” czujniki programowalne. Dzięki jednemu sensorowi przeznaczonemu do wielu rodzajów aut można oszczędzić czas i miejsce w warsztacie niezbędne np. na magazynowanie różnego rodzaju czujników oryginalnych Z uwagi na możliwość klonowania czujników fabrycznych ten typ czujnika możemy również użyć w przypadku uszkodzenia mechanicznego oryginalnego czujnika. W przypadku gdy czujnik nie odpowiada w trakcie diagnostyki, a co za tym idzie nie możemy odczytać jego ID, możemy ręcznie wpisać numer ID przy pomocy urządzenia diagnostycznego, odczytując ten numer bezpośrednio z obudowy uszkodzonego czujnika. Z drugiej strony są czujniki wstępnie zaprogramowane, których niezaprzeczalną wadą jest konieczność posiadania większej gamy czujników, aby pokryć rynek modelowy samochodów, a także krótsza żywotność ze względu na szybsze rozładowanie baterii. Czujniki wstępnie zaprogramowane wychodzą w generacjach, czyli aktualnie dostępne na rynku sensory, mają wgrane protokoły do pewnej części aut. W momencie aktualizacji stary czujnik nie obsłuży nowych aut, a co za tym idzie czujniki starszych generacji będą traciły na funkcjonalności, ponieważ baza obsługiwanych przez nie aut będzie coraz mniejsza. Warto także wiedzieć, że czujniki te po kilku godzinach od aktywacji blokują się i nie można ich już przeprogramować – każda pomyłka, zwrot czy reklamacja, będzie więc problemem dla serwisu. Ten problem nie występuję w czujnikach uniwersalnych, programowalnych, które można kodować do wyczerpania baterii dowolną ilość razy.

Procedury adaptacji (aktywacji) czujników ciśnienia

W kontekście montażu nowych czujników (dedykowanych lub uniwersalnych) o numerach ID innych niż fabryczne, warto wspomnieć o konieczności każdorazowego przeprowadzenia odpowiedniej procedury adaptacji, a więc umożliwienia komunikacji nowych czujników z jednostką sterującą.

Podobnie jak ma to miejsce podczas kodowania nowych wtryskiwaczy, tak tutaj numery ID nowych czujników muszą zostać zakodowane w pamięci centralki, przypisując jednocześnie sensor do danego koła. Wyjątkiem jest sytuacja, gdy fabryczny czujnik zostanie sklonowany — wówczas ID fabryczne i sklonowane nie różnią się od siebie, co pozwala na montaż klona bez żadnych dodatkowych operacji. Także adaptacja jest też niezbędna podczas zamiany pozycji kół montażowych.

Aby numery ID nowych czujników zostały zapamiętane przez komputer, auto musi wejść w tryb „re-learn" - tryb nauki. I tak, w zależności od producenta pojazdu można wyróżnić 3 główne typy aktywacji tego trybu:

- Manual relearn - w tym wypadku auto musi zostać wprowadzone w tryb nauki za pomocą testera diagnostycznego lub poprzez określoną dla konkretnego modelu sekwencję czynności — np. jednoczesne wciśnięcie dwóch przycisków w pilocie do auta lub kombinację klawiszy na desce rozdzielczej. Gdy samochód wchodzi w tryb nauki należy aktywować (wystarczy odczytać) każdy czujnik urządzeniem diagnostycznym. Zaprogramowanie czujników nie wymaga jazdy samochodem.

Występuje w pojazdach marki: Cadillac, Chevrolet, część Citroenów, Hummer, Maybach, Mazda, Mercedes, Lancia, Porsche, VW.

OBD relearn - procedura wymaga szczytania 4 czujników przy pomocy odpowiedniego urządzenia, a następnie komunikacji przez gniazda OBD z centralką sterującą w celu wczytania numerów ID do ECU

Procedura nie wymaga jazdy samochodem, ale niezbędne jest posiadanie urządzenia do diagnozy czujników wyposażonego w przewód OBD lub tester diagnostyczny z funkcją adaptacji TPMS.

Występuje w ok. 40% pojazdów, m.in: Buick, niektórych Chevroletach, Chrysler, większość Citroenów, Dacia, Dodge, Ford, Honda, Hyundai, większość Infiniti, części Jeepów, KIA, Lancia, Lexus, Mitsubishi, Nissan, część Opli, Peugeot, Renault, Subaru, Suzuki, Toyota.

Auto relearn — najszybsza i najbardziej pożądana z punktu widzenia warsztatu funkcja adaptacji nowych czujników. Auto wyposażone w ten rodzaj adaptacji wchodzi w tryb „re-learn" automatycznie po przejechaniu pewnej odległości z prędkością min. 30 km/h i automatycznie zapisuje nowe numery ID. Występują w pojazdach marki: Abarth, Alpina, Aston Martin, Audi, Bentley, BMW, niektóre Dodge, Ferrari, Fiat, większość Fordów, niektóre Infiniti, część Jeepów, Lamborghini, Land Rover, Lotus, Maserati, niektóre Mazdy, Mercedes, Mini, część Opli, kilka Porsche, Rolls Royce, Saab, Skoda, Tesla, niektóre VW, Volvo.

Narzędzia do obsługi TPMS

Urządzenia diagnostyczne

Liczba samochodów z bezpośrednimi systemami TPMS będzie stale rosła, dlatego niebawem każdy profesjonalny serwis ogumienia, w celu generowania nowych przychodów oraz utrzymania jakości usług na najwyższym poziomie, będzie musiał obowiązkowo posiadać urządzenie do diagnostyki czujników ciśnienia. Po raz kolejny można się jednak spotkać z faktem istnienia na rynku wielu urządzeń diagnostycznych do obsługi TPMS - tak jak w przypadku czujników uniwersalnych, nie można jednoznacznie wskazać najlepszego urządzenia. Można jednak jasno określić cechy, jakie powinno posiadać wszechstronne urządzenie, które zaspokoi wszystkie potrzeby profesjonalnego warsztatu.

Należy pamiętać a tym, że podstawową funkcją, w jaką wyposażone są wszystkie urządzenia dostępne na rynku, jest bezprzewodowa diagnoza (odczyt) stanu czujników zainstalowanych w aucie klienta. Już tak podstawowa operacja może przynieść znaczne korzyści takie jak:

- łatwiejsza ocena usterki w przypadku zapalonej kontrolki TPMS na desce rozdzielczej - sprawdzenie czujników powinno być pierwszym krokiem podczas obsługi auta w serwisie wulkanizacyjnym,

- podniesienie prestiżu warsztatu dzięki możliwości wydruku pełnego raportu dotyczącego stanu czujników — omówienie wraz z klientem poprawności wskazywanych parametrów lub ewentualnych problemów, bez konieczności demontażu kół może pozytywnie wpłynąć na jakość świadczonych usług,

- w przyszłości znaczenia nabierze również kontrola stanu baterii wbudowanej w czujnik - tylko za pomocą urządzenia komunikującego się z czujnikiem radiowo istnieje możliwość oceny stanu baterii.

Również programowanie czujników uniwersalnych jest jedną z operacji, których nie da się przeprowadzić bez dedykowanego do obsługi TPMS urządzenia. Funkcję tą spełnia każde z popularniejszych urządzeń. Warto jednak zwrócić także uwagę na możliwość adaptacji nowych czujników przez OBD - można zaopatrzyć się w urządzenie, które dostarczane jest fabrycznie z przewodem OBD lub posiada możliwość rozbudowy o tę funkcję.

Z punktu widzenia szybkości i jakości obsługi klienta przydatna może się okazać również funkcja bazy danych technicznych dostępnych z poziomu urządzenia - rodzaje procedur adaptacji dla poszczególnych modeli, momenty dokręcania czujników itd.

Narzędzia do montażu czujników

Ponieważ sensory TPMS są elementami stosunkowo delikatnymi do ich montażu przewidziano ściśle określony parametry, takie jaki moment dokręcania nakrętki montażowej oraz moment dokręcania śruby mocującej korpus czujnika do zaworu powietrza. Zazwyczaj parametry te wynoszą odpowiednio 4-8 Nm 1,5-2 Nm.

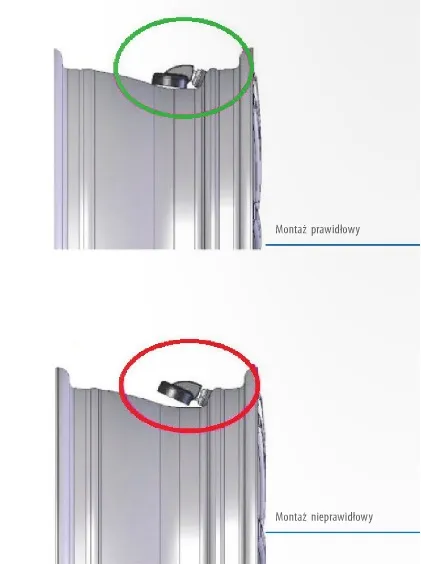

Aby jednak zachować momenty w wymaganych granicach, na rynku dostępne są specjalne komplety narzędzi dedykowanych do montażu czujników ciśnienia. Podczas montażu nowych czujników należy pamiętać nie tylko o właściwych momentach dokręcania, ale także o poprawnym położeniu korpusu czujnika względem obręczy:

Zestawy serwisowe

Sytuacją, z jaką może się spotkać warsztat, jest również konieczność przygotowania nowego kompletu kół, jednak z ponownym wykorzystaniem fabrycznych czujników ciśnienia. W wypadku demontażu czujników i ponownego ich montażu na innych obręczach bezwzględnie należy przestrzegać konieczności wymiany kompletu uszczelek montażowych oraz nakrętki zaworu powietrza. W przeciwnym razie może dojść do nieszczelności. Na tę ewentualność producenci czujników przygotowali specjalne zestawy serwisowe, które dostępne są na rynku do większości najpopularniejszych sensorów.

Czujniki OEM i uniwersalne a proces obsługowy pojazdu z TPMS

Z czasem coraz więcej nowoczesnych aut wyposażonych w system TPMS będzie pojawiać się w serwisach wulkanizacyjnych. W zależności od zapotrzebowania klienta oraz podejścia warsztatu, występować będzie określony schemat postępowania, którego znajomość może znaczne usprawnić proces obsługowy. Warto skupić się na najczęstszym zagadnieniu, z którym warsztaty muszą się zmierzyć, a więc przygotowaniu nowego kompletu kół wraz z nowymi czujnikami „ krok po kroku ".

Zdjęcia i tekst pochodzą z artykułu „Czujniki TPMS” w dodatku technicznym z Wiadomości IC marzec 60/2015